Langloch: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

|||

| (39 dazwischenliegende Versionen desselben Benutzers werden nicht angezeigt) | |||

| Zeile 1: | Zeile 1: | ||

{| cellspacing="0" cellpadding="10" style="width:250px; float:right; border:1px solid #CCCCCC; background-color:#F9F9F9; margin:0 0 0.5em 1em;" | |||

| | |||

Mehr Tiefgang?<br><br> | |||

* [[Lötpunkt]] | * [[Lötpunkt]] | ||

* [[SMD]] | * [[SMD]] | ||

| Zeile 15: | Zeile 17: | ||

* [[Anschlussnummer]] | * [[Anschlussnummer]] | ||

* [[Lötpunkt mit unterschiedlichen Auren]] | * [[Lötpunkt mit unterschiedlichen Auren]] | ||

* Sonderfall: [[doppelte Pads in einem Gehäuse mit identischem Signal]] | * Sonderfall: [[doppelte Pads in einem Gehäuse mit identischem Signal]]<br> | ||

<br> | |} | ||

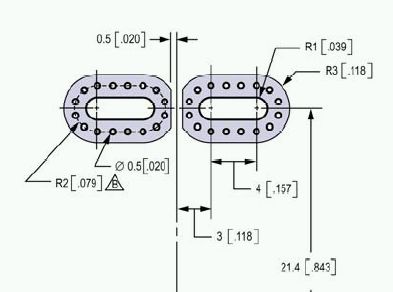

= Darstellung eines Langlochs in Datenblättern = | |||

[[Bild:langlochDatbl.jpg|none]] | Ein Langloch wird in [[Datenblatt|Datenblättern]] beispielsweise so dargestellt:<br><br> | ||

[[Bild:langlochDatbl.jpg|none|Langlöcher in einem Datenblatt]] | |||

Bild 1: Zwei horizontal nebeneinander liegende Langlöcher<br><br> | Bild 1: Zwei horizontal nebeneinander liegende Langlöcher<br><br> | ||

Es handelt sich also um in die Länge gezogene "[[Bohrung]]en", die entweder mit einem Bohrer als Reihe von Bohrungen "genibbelt" werden oder die mit einem Fräswerkzeug gefräst werden. Beide Werkzeuge sind gerne wenigstens 1 mm stark, was dementsprechend zu einer Schlitzbreite von mindestens 1 mm führen würde. Schmalere Schlitze sind eher schwierig zu machen. Setzen Sie also zwei Pads mit Langlöchern für den obigen Fall nebeneinander. | Es handelt sich also um in die Länge gezogene "[[Bohrung]]en", die entweder mit einem Bohrer als Reihe von Bohrungen "genibbelt" werden oder die mit einem Fräswerkzeug gefräst werden. Beide Werkzeuge sind gerne wenigstens 1 mm stark, was dementsprechend zu einer Schlitzbreite von mindestens 1 mm führen würde. Schmalere Schlitze sind eher schwierig zu machen. Setzen Sie also zwei Pads mit Langlöchern für den obigen Fall nebeneinander.<br><br><br> | ||

= Ein Pad mit Langloch = | |||

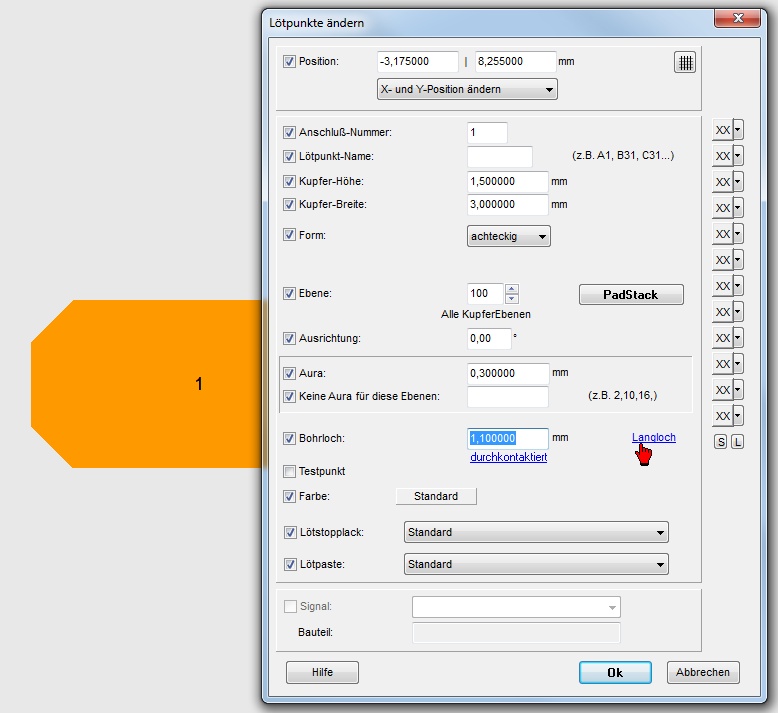

Soll ein Pad ein Langloch haben, so können Sie | Soll ein Pad ein Langloch haben, so können Sie seine Dimension im Dialog "Lötpunkte ändern" oder im Dialog "Lötpunkt-Optionen" bestimmen. Doppelklicken Sie auf ein Pad, um den "Lötpunkte ändern"-Dialog zu öffnen. Beim Dialogeintrag "Bohrloch" sehen Sie den Link "Langloch". | ||

Doppelklicken Sie auf ein Pad, um den "Lötpunkte ändern" Dialog zu öffnen. Beim Dialogeintrag "Bohrloch" sehen Sie den Link "Langloch". | |||

| Zeile 33: | Zeile 38: | ||

[[Image:Langloch_2_d.jpg|none]]Bild: ...ermöglicht die Angabe der Dimension des Langlochs in horizontaler Denkweise. | [[Image:Langloch_2_d.jpg|none]]Bild: ...ermöglicht die Angabe der Dimension des Langlochs in horizontaler Denkweise. | ||

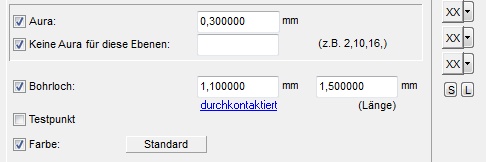

[[Image: | [[Image:Langloch_3_def.jpg|none]]Bild: Hier haben wir ein Langloch von 1,5mm Länge und 1,1mm Höhe. Die Höhe ergibt sich aus der Dicke des Bohrers, also dem Durchmesser des Bohrlochs. Wenn dieser nicht mindestens 1mm stark ist, erscheint die folgende Meldung: | ||

[[Image:Langloch_4_d.jpg|none]]Bild: Bohrerdurchmesser ist mit weniger als einem Millimeter Durchmesser tendenziell zu klein.<br><br><br> | |||

= Orientierung des Langlochs falsch = | |||

<br><br> | |||

[[Image:Langloch_Orientierung_d1.jpg|none]]Bild: Doppelklick des Pads und Langlochdefinition liefert das obige Bild, das nicht das gewünschte Ergebnis darstellt. | |||

<br><br><br> | |||

Alternativ können | [[Image:Langloch_Orientierung_d2.jpg|none]]Bild: Lösung: Tauschen Sie die Werte in den Feldern für Kupfer-Höhe und Kupfer-Beite. Verändern Sie gleichzeitig die Ausrichtung um 90° (aus 270° wird 180°). | ||

<br><br><br> | |||

[[Image:Langloch_Orientierung_d3.jpg|none]]Bild: Bedienung des Dialogs gemäß obigen Angaben. Führen Sie den Vorgang für weitere Pads sinngemäß durch.<br><br><br> | |||

[[Image:Langloch_Orientierung_d4.jpg|none]]Bild: Jetzt sieht die Sache schon besser aus. | |||

<br><br><br> | |||

= Nibbeln oder fräsen? = | |||

Sie bestimmen, ob ein Langloch gefräst oder genibbelt wird, engl: to nibble = knabbern. Bei der Herstellung von Langlöchern ist das Nibbeln normalerweise der Prozess der Wahl, denn er erfordert keinen Werkzeugwechsel. Durch mehrere nebeneinander liegende Bohrungen wird ein Schlitz "genibbelt".<br><br> | |||

[[Image:nibbledslot.jpg|none|Durch mehrere Bohrungen wird ein Schlitz "genibbelt"]]Bild: Das Prinzip des Nibbelns.<br><br> | |||

Beim Nibbeln bleibt ggf. im Inneren des Schlitzes ein winziger Kranz bestehen, der den Innendurchmesser des Langlochs reduzieren kann. Geben Sie beim Durchmesser des Bohrers daher lieber etwas zu. '''Gestalten Sie das Langloch lieber etwas füllig''', sofern Ihr Leiterplattenhersteller dieses nicht automatisch tut. Dies können Sie im Vorfeld mit Ihrem Leiterplattenhersteller abklären.<br><br> | |||

Im Dialog "TARGET 3001! CAM-Daten erzeugen" der Haken im Feld "Langlöcher nibbeln" gesetzt, s. Bild. Wenn Sie den Haken nicht setzen, könnte der Leiterplattenhersteller auch eine andere Technik anwenden, z. B. Fräsen.<br><br> | |||

[[Image:nibbeln.jpg|none|778px|Dass ein Langloch durch nibbeln entstehen soll, bestimmen Sie.]]Bild: Die Option: ''Langlöcher nibbeln'' im Dialog "TARGET 3001! CAM-Daten erzeugen".<br><br><br> | |||

= Ein Langloch fräsen = | |||

Alternativ können Sie auf dem Pad auch eine einfache Linie auf der Fräs-Ebene, standardmäßig '''Ebene 25, Fräsen''', ablegen. Die Stärke/Länge der Linie bestimmt die Dimension der Fräsung. Wählen Sie also das Linien-Werkzeug und klicken Sie dann mit der rechten Maustaste im Ebenenstapel der Sidebar (rechts) auf ''Ebene 25,Fräsen,'' um sie zu aktivieren. Jetzt zeichnen Sie die Linie, die den Fräser-Verfahrweg darstellt, auf dieser Ebene. Teilen Sie Ihrem Leiterplattenhersteller mit, dass die Fräsung metallisiert (innengalvanisiert, durchkontaktiert) sein soll. So weiß er, dass er ''vor'' dem Galvanisieren fräsen muss.<br><br> | |||

| Zeile 50: | Zeile 77: | ||

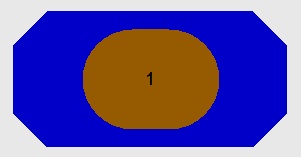

Im folgenden Bild sehen Sie ein gestrecktes, achteckiges [[Pad]] mit zunächst normalem Bohrloch sowie eine "Linie" auf [[Ebenen|Ebene]] 25, Fräsen (braun). Wenn Sie den Durchbruch eher eckig haben möchten, dann verwenden Sie statt einer Linie ein "gefülltes Rechteck", zu finden ebenfalls in den Zeichenwerkzeugen. Dennoch werden die Innenecken rund, da das Fräsen wie das Bohren ein ''zirkularer'' Prozess ist.<br><br> | Im folgenden Bild sehen Sie ein gestrecktes, achteckiges [[Pad]] mit zunächst normalem Bohrloch sowie eine "Linie" auf [[Ebenen|Ebene]] 25, Fräsen (braun). Wenn Sie den Durchbruch eher eckig haben möchten, dann verwenden Sie statt einer Linie ein "gefülltes Rechteck", zu finden ebenfalls in den Zeichenwerkzeugen. Dennoch werden die Innenecken minimal rund, da das Fräsen wie das Bohren ein ''zirkularer'' Prozess ist.<br><br> | ||

[[Bild:langloch1.jpg|none]]<br>Bild 2: Ein individuell dimensioniertes Pad mit einer normalen Bohrung und einer "ins Unreine" platzierten Fräsung | [[Bild:langloch1.jpg|none]]<br>Bild 2: Ein individuell dimensioniertes Pad mit einer normalen Bohrung und einer "ins Unreine" platzierten Fräsung | ||

<br><br> | <br><br> | ||

Schieben Sie die Fräsung nun einfach mit '''[[M1H]]''' in Position.<br> | Schieben Sie die Fräsung nun einfach mit '''[[M1H]]''' in Position, so dass Sie das Bohrloch überdecken.<br> | ||

[[Bild:langloch2.jpg|none]]<br>Bild 3: Ein individuell dimensioniertes Pad mit Langloch | [[Bild:langloch2.jpg|none]]<br>Bild 3: Ein individuell dimensioniertes Pad mit Langloch | ||

| Zeile 61: | Zeile 88: | ||

Bitte informieren Sie Ihren Leiterplattenhersteller schriftlich über die Langlöcher in Ihrem Auftrag. Und informieren Sie ihn vor allem, ob das Langloch durchkontaktiert sein soll. Bei der Bestellung der Leiterplatte sollten Sie also einen eindeutigen Text bezüglich des Fräsens hinzufügen, bzw. mit Ihrem Leiterplattenhersteller in Kontakt treten. | Bitte informieren Sie Ihren Leiterplattenhersteller schriftlich über die Langlöcher in Ihrem Auftrag. Und informieren Sie ihn vor allem, ob das Langloch durchkontaktiert sein soll. Bei der Bestellung der Leiterplatte sollten Sie also einen eindeutigen Text bezüglich des Fräsens hinzufügen, bzw. mit Ihrem Leiterplattenhersteller in Kontakt treten. | ||

Alias: Längsloch, Schlitz, Fräsung | |||

Alias: Längsloch, Schlitz, Fräsung, Nippeln | |||

Aktuelle Version vom 7. Januar 2020, 14:43 Uhr

|

Mehr Tiefgang? |

Darstellung eines Langlochs in Datenblättern

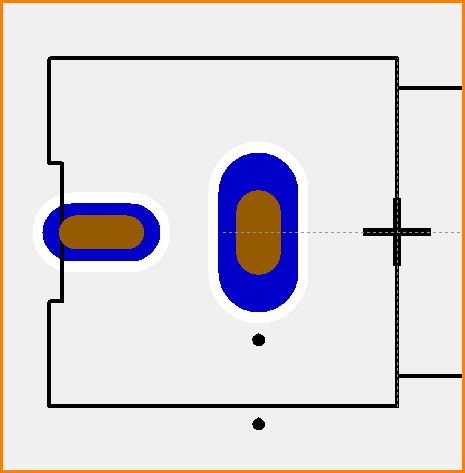

Ein Langloch wird in Datenblättern beispielsweise so dargestellt:

Bild 1: Zwei horizontal nebeneinander liegende Langlöcher

Es handelt sich also um in die Länge gezogene "Bohrungen", die entweder mit einem Bohrer als Reihe von Bohrungen "genibbelt" werden oder die mit einem Fräswerkzeug gefräst werden. Beide Werkzeuge sind gerne wenigstens 1 mm stark, was dementsprechend zu einer Schlitzbreite von mindestens 1 mm führen würde. Schmalere Schlitze sind eher schwierig zu machen. Setzen Sie also zwei Pads mit Langlöchern für den obigen Fall nebeneinander.

Ein Pad mit Langloch

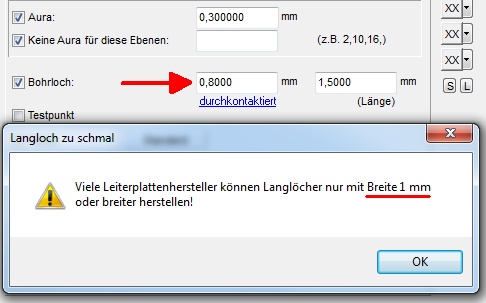

Soll ein Pad ein Langloch haben, so können Sie seine Dimension im Dialog "Lötpunkte ändern" oder im Dialog "Lötpunkt-Optionen" bestimmen. Doppelklicken Sie auf ein Pad, um den "Lötpunkte ändern"-Dialog zu öffnen. Beim Dialogeintrag "Bohrloch" sehen Sie den Link "Langloch".

Bild: Der Link: Langloch im Dialog "Lötpunkte ändern"...

Bild: ...ermöglicht die Angabe der Dimension des Langlochs in horizontaler Denkweise.

Bild: Hier haben wir ein Langloch von 1,5mm Länge und 1,1mm Höhe. Die Höhe ergibt sich aus der Dicke des Bohrers, also dem Durchmesser des Bohrlochs. Wenn dieser nicht mindestens 1mm stark ist, erscheint die folgende Meldung:

Bild: Bohrerdurchmesser ist mit weniger als einem Millimeter Durchmesser tendenziell zu klein.

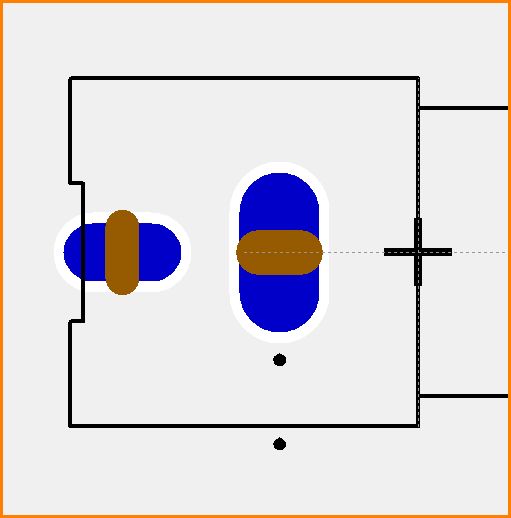

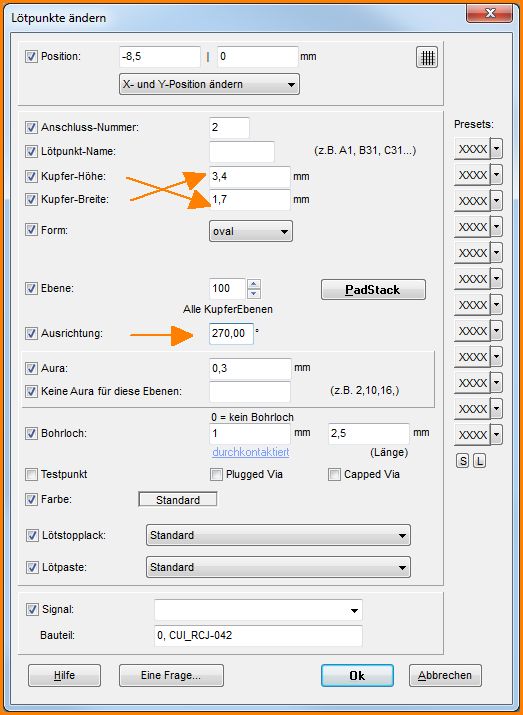

Orientierung des Langlochs falsch

Bild: Doppelklick des Pads und Langlochdefinition liefert das obige Bild, das nicht das gewünschte Ergebnis darstellt.

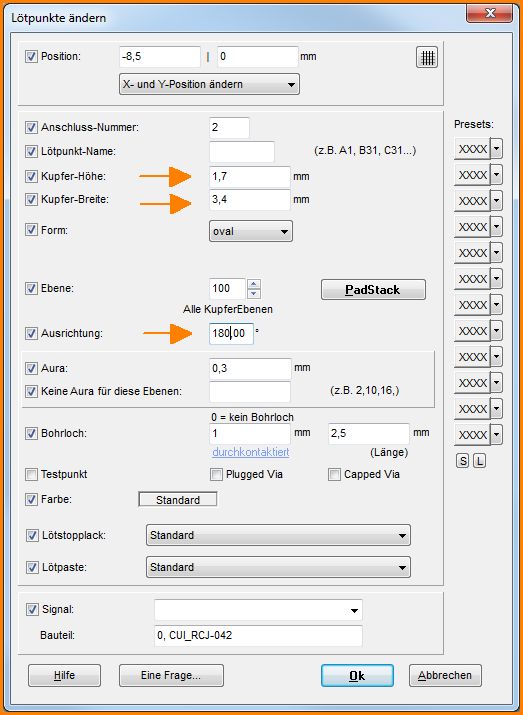

Bild: Lösung: Tauschen Sie die Werte in den Feldern für Kupfer-Höhe und Kupfer-Beite. Verändern Sie gleichzeitig die Ausrichtung um 90° (aus 270° wird 180°).

Bild: Bedienung des Dialogs gemäß obigen Angaben. Führen Sie den Vorgang für weitere Pads sinngemäß durch.

Bild: Jetzt sieht die Sache schon besser aus.

Nibbeln oder fräsen?

Sie bestimmen, ob ein Langloch gefräst oder genibbelt wird, engl: to nibble = knabbern. Bei der Herstellung von Langlöchern ist das Nibbeln normalerweise der Prozess der Wahl, denn er erfordert keinen Werkzeugwechsel. Durch mehrere nebeneinander liegende Bohrungen wird ein Schlitz "genibbelt".

Bild: Das Prinzip des Nibbelns.

Beim Nibbeln bleibt ggf. im Inneren des Schlitzes ein winziger Kranz bestehen, der den Innendurchmesser des Langlochs reduzieren kann. Geben Sie beim Durchmesser des Bohrers daher lieber etwas zu. Gestalten Sie das Langloch lieber etwas füllig, sofern Ihr Leiterplattenhersteller dieses nicht automatisch tut. Dies können Sie im Vorfeld mit Ihrem Leiterplattenhersteller abklären.

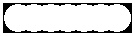

Im Dialog "TARGET 3001! CAM-Daten erzeugen" der Haken im Feld "Langlöcher nibbeln" gesetzt, s. Bild. Wenn Sie den Haken nicht setzen, könnte der Leiterplattenhersteller auch eine andere Technik anwenden, z. B. Fräsen.

Bild: Die Option: Langlöcher nibbeln im Dialog "TARGET 3001! CAM-Daten erzeugen".

Ein Langloch fräsen

Alternativ können Sie auf dem Pad auch eine einfache Linie auf der Fräs-Ebene, standardmäßig Ebene 25, Fräsen, ablegen. Die Stärke/Länge der Linie bestimmt die Dimension der Fräsung. Wählen Sie also das Linien-Werkzeug und klicken Sie dann mit der rechten Maustaste im Ebenenstapel der Sidebar (rechts) auf Ebene 25,Fräsen, um sie zu aktivieren. Jetzt zeichnen Sie die Linie, die den Fräser-Verfahrweg darstellt, auf dieser Ebene. Teilen Sie Ihrem Leiterplattenhersteller mit, dass die Fräsung metallisiert (innengalvanisiert, durchkontaktiert) sein soll. So weiß er, dass er vor dem Galvanisieren fräsen muss.

Eine Fräsung definieren Sie in TARGET entweder auf Ebene 25, Fräsen oder auf Ebene 23, Umriss, denn Umrissdaten werden allemal gefräst.

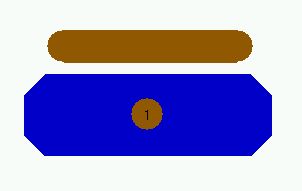

Im folgenden Bild sehen Sie ein gestrecktes, achteckiges Pad mit zunächst normalem Bohrloch sowie eine "Linie" auf Ebene 25, Fräsen (braun). Wenn Sie den Durchbruch eher eckig haben möchten, dann verwenden Sie statt einer Linie ein "gefülltes Rechteck", zu finden ebenfalls in den Zeichenwerkzeugen. Dennoch werden die Innenecken minimal rund, da das Fräsen wie das Bohren ein zirkularer Prozess ist.

Bild 2: Ein individuell dimensioniertes Pad mit einer normalen Bohrung und einer "ins Unreine" platzierten Fräsung

Schieben Sie die Fräsung nun einfach mit M1H in Position, so dass Sie das Bohrloch überdecken.

Bild 3: Ein individuell dimensioniertes Pad mit Langloch

Bitte informieren Sie Ihren Leiterplattenhersteller schriftlich über die Langlöcher in Ihrem Auftrag. Und informieren Sie ihn vor allem, ob das Langloch durchkontaktiert sein soll. Bei der Bestellung der Leiterplatte sollten Sie also einen eindeutigen Text bezüglich des Fräsens hinzufügen, bzw. mit Ihrem Leiterplattenhersteller in Kontakt treten.

Alias: Längsloch, Schlitz, Fräsung, Nippeln