Elektor Seminar München 11.09.2013: Unterschied zwischen den Versionen

Keine Bearbeitungszusammenfassung |

Keine Bearbeitungszusammenfassung |

||

| Zeile 24: | Zeile 24: | ||

<div style="display: inline-block; margin-top: 12px; margin-right: 15px;"> | <div style="display: inline-block; margin-top: 12px; margin-right: 15px;"> | ||

[[image:muenchen7.JPG | [[image:muenchen7.JPG|Frau Julia Grotenrath (Elektor) begrüßt die Teilnehmer und...]]<br>Frau Julia Grotenrath (Elektor) begrüßt die Teilnehmer und...<br><br> | ||

</div><br> | </div><br> | ||

Version vom 15. Mai 2019, 10:15 Uhr

zurück zum Hauptartikel Elektor Seminar

Elektor-Seminar: Rapid SMD-Prototyping mit TARGET 3001! und PCB-POOL®

Prototypen aus dem "Reflow"-Ofen

Bing - Platine fertig! So klang es am 11.09.2013 im Hotel Lichtblick in Alling bei München beim Elektor Hands On Seminar zum Thema:

"SMD reflow löten selbst gemacht"

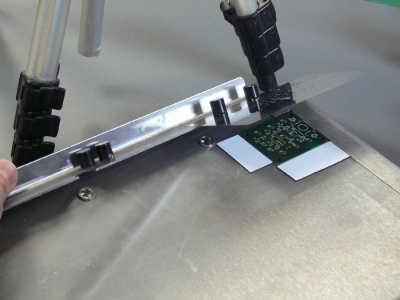

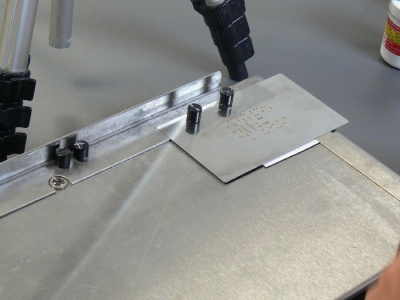

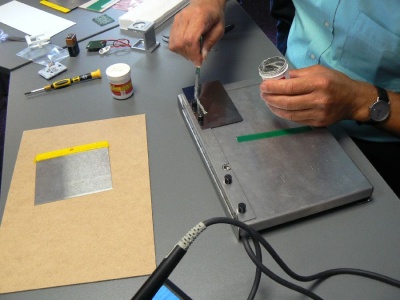

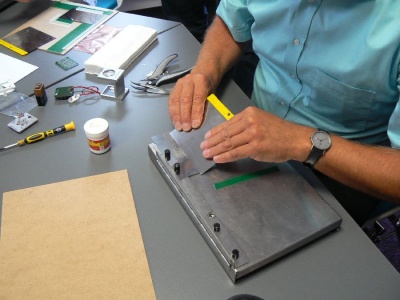

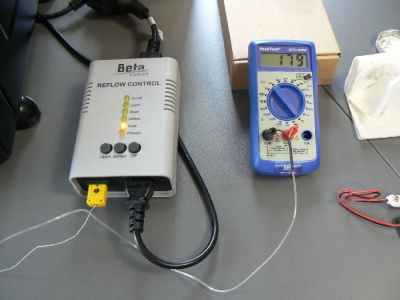

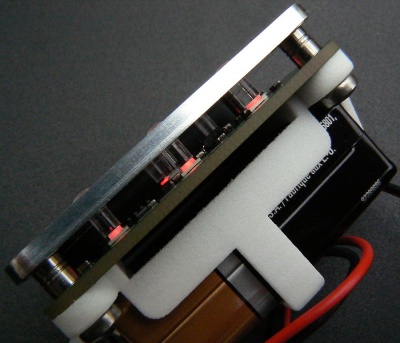

Ja, es geht. Man kann selbst entwickelte Leiterplatten-Prototypen mit Lötpaste versehen, mit SMD Bauteilen eigenhändig bestücken und in einem handelsüblichen Back-Grill-Ofen Reflow-löten. Dies erfuhren 27 Teilnehmer in einem 7-stündigen Elektor Seminar am Beispiel eines kleinen Schaltungsprojekts (digitaler Brettspiele-Würfel). Gemeinsam wurden Schaltplan, Leiterplatten- und Frontplattenlayout mit TARGET 3001! entwickelt. Jeder Teilnehmer beschichtete seine seine bereits im Vorfeld produzierte Leiterplatte mit einem Stencil (Lötpasten-Schablone), bestückte sie mit SMD Bauteilen und konnte das Verlöten der Bauteile auf seinem Board im Reflow-Ofen beobachten. Dann verschraubte er seine bestückte Leiterplatte mit der Frontplatte und dem Batteriehalter. Am Ende des Tages lag ein professionell gestalteter, digitaler Spielewürfel auf dem Tisch, der auf Tastendruck zufällig jeweils die Augen 1 bis 6 anzeigt.

Möglich macht dies die perfekt integrierte Prozesskette zwischen dem Leiterplattenhersteller Beta Layout GmbH und der Layout CAD Software TARGET 3001!. Neben der Leiterplattenproduktion gehören auch Frontplattenproduktion, 3D-Druck und die neuartige RFID Technologie für Leiterplatten ins Portfolio der beiden Unternehmen.

Ein weiterer Seminartag fand am 05.06.2013 in Hanau statt.

Die Teilnehmer bringen nur Ihr Laptop mit. Alle Materialien werden von Beta Layout GmbH und TARGET 3001! bereitgestellt.

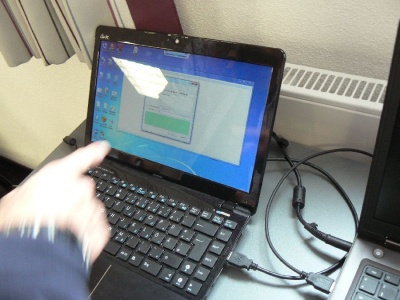

Herr Harald Friedrich, Inhaber des Ingenieurbüro Friedrich (IBF) stellt die Software TARGET 3001! vor und animiert zum Mitmachen

Nach dem Mittagessen eröffnet Herr Seeger mit einer kurzen Präsentation über RFID und SMD Technologie den Praxisteil.

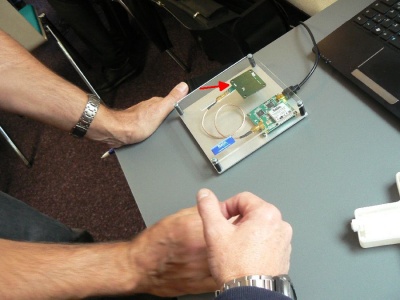

|Jeder Teilnehmer erhielt einen Platinenrohling, den es zu bestücken galt. Zunächst wird der seitlich in die Platine eingebettete RFID Chip...||

|-

|Am Ende des Seminartages: Frohe Gesichter aufgrund eines gelungenen Projektes.||

|-

|Am Ende des Seminartages: Frohe Gesichter aufgrund eines gelungenen Projektes.||